Odhadovače tepla jsou klíčovými součástmi v průmyslu polovodičů a hrají zásadní roli při řízení tepelného výkonu a zajištění spolehlivosti elektronických zařízení. Vzhledem k tomu, že polovodičová zařízení se stále zmenšují a zároveň zvyšují hustotu výkonu, se účinná tepelná správa stala základním kamenem moderního designu elektroniky. Tento článek zkoumá technologie za odpadníky tepla, jejich aplikace v průmyslu polovodičů a budoucí trendy v této oblasti.

Technologie a aplikace odvodníku tepla

1. Přehled procesní technologie

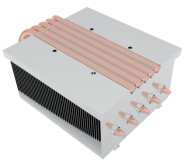

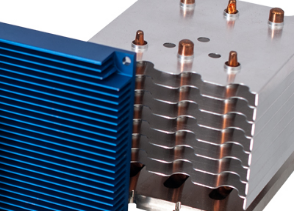

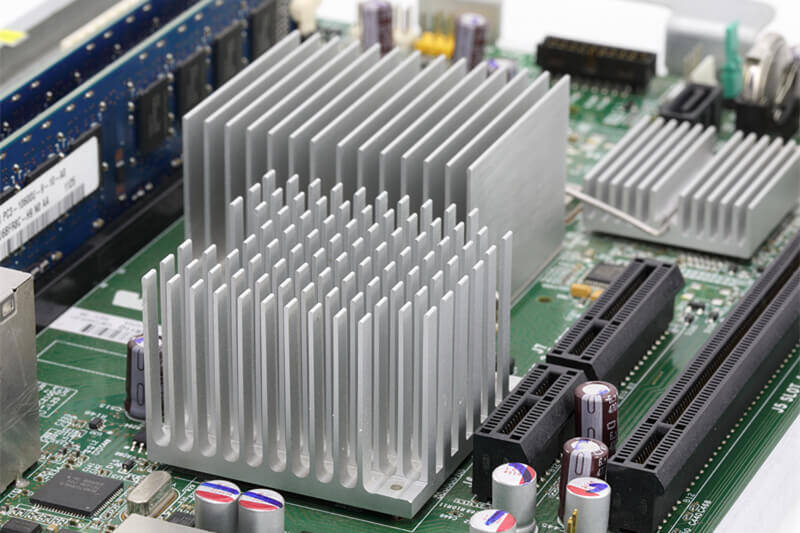

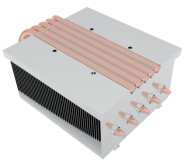

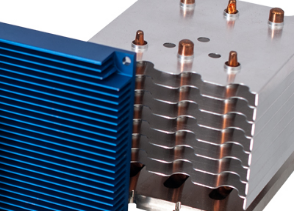

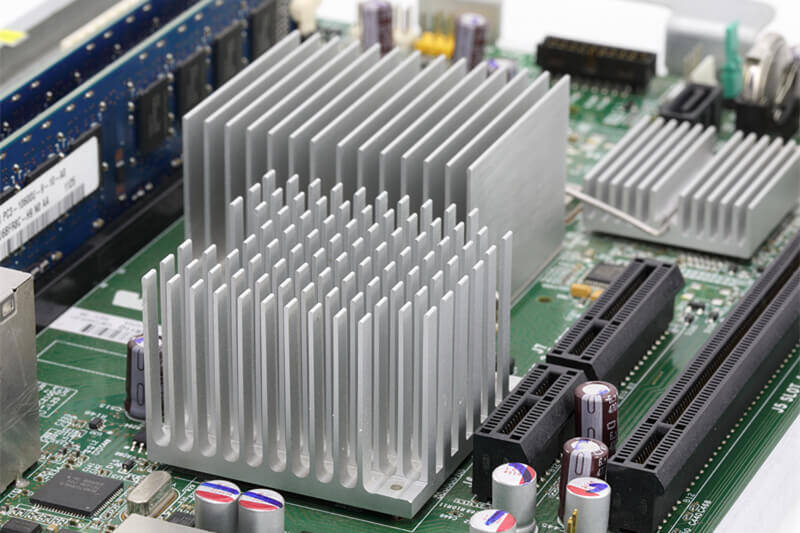

Odhadovače jsou navrženy tak, aby odváděly teplo z pevného povrchu, především vedením a konvekcí. Obvykle jsou vyrobeny z materiálů s vysokou tepelnou vodivostí, jako je hliník, měď nebo kombinace obou. Výrobní procesy zahrnují extruzování, lití, obrábění a v poslední době aditivní výrobu pro složité geometrie. Povrchové úpravy, jako je anodizování nebo pokovování, zvyšují odolnost vůči korozi a účinnost přenosu tepla.

1.1 Obecné body

Pro zajištění optimálního výkonu polovodičových zařízení je nezbytné nepřekročit maximální spojovací teplotu uvedenou výrobcem.

Obecně lze tuto maximální spojovou teplotu udržet pouze bez překročení provozem příslušného zařízení na nižších výkonových výstupech.

Na výstupech, které se blíží maximálním hodnocením, musí být polovodičová zařízení chlazena takzvanými chladiči.

Tepelný výkon těchto chladičů závisí především na tepelné vodivosti materiálu, z něhož jsou vyrobeny, velikosti povrchu a hmotnosti.

Navíc barva povrchu, poloha montáže, teplota, rychlost okolního vzduchu a místo montáže mají různý vliv na konečný výkon chladiče od jedné aplikace k druhé.

Neexistují žádné dohodnuté mezinárodní standardní metody pro testování elektronických chladicích systémů nebo pro určení tepelného odporu.

1.2. Určení tepelné odolnosti

Tepelná odolnost je nejdůležitějším parametrem při výběru chladiče, kromě mechanických úvah. Pro určení tepelného odporu se použije následující rovnice:

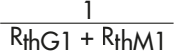

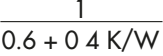

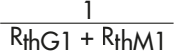

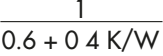

Rovnice 1: RthK =  − ( RthG + RthM ) =

− ( RthG + RthM ) =  − RthGM

− RthGM

V případě použití, kdy není překročena maximální teplota spoje, musí být teplota ověřena.

Když byla měřena teplota případu, použití následující rovnice umožní vypočítat maximální teplotu spoje:

Rovnice 2: θi = θG + P x RthG

Význam determinantů:

θi = maximální spojovací teplota zařízení v °C podle údajů výrobce. Jako „bezpečnostní faktor“ by to mělo být sníženo o 20-30 °C.

θu = teplota okolí v °C.

Zvýšení teploty způsobené zářivým teplem chladiče by mělo být zvýšeno o rozměr 10-30 °C.

Δθ = rozdíl mezi maximální teplotou spoje a teplotou okolí.

θG = měřená teplota pouzdra zařízení (rovnice 2).

P = maximální jmenovitý výkon zařízení v [W] Rth = tepelný odpor v [K/W]

RthG = vnitřní tepelný odpor polovodičového zařízení (podle uvedení výrobce)

RthM = tepelná odolnost montážního povrchu. Pro případy TO 3 platí následující přibližné hodnoty:

1. suché, bez izolace 0,05 - 0,20 K/W

2. s tepelnou sloučeninou/bez izolátoru 0,005 - 0,10 K/W

3. Dlávka oxidu hliníkového s tepelnou sloučeninou 0,20 - 0,60 K / W

4. Mika obleka (tloušťka 0,05 mm) s tepelnou sloučeninou 0,40 - 0,90 K/W

RthK = tepelný odpor odpadníku, který lze převzít přímo z diagramů

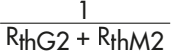

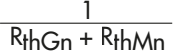

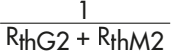

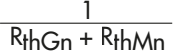

RthGM = součet RthG a RthM. Pro paralelní připojení několika tranzistorů lze hodnotu RthGM stanovit následující rovnicí:

Rovnice 3:  =

=  +

+  + . .. +

+ . .. +

Výsledek lze nahradit rovnicí 1.

K = Kelvin, což je standardní měřidlo teplotních rozdílů měřených v °C, tedy 1 °C = 1 K.

K/W = Kelvin na watt, jednotka tepelného odporu.

Příklady výpočtu:

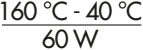

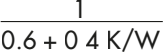

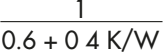

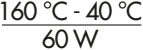

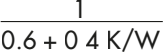

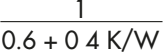

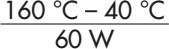

1. Výkonný tranzistor TO 3 s nominálním výkonem 60 wattů má maximální spojovací teplotu 180 °C a vnitřní odpor 0,6 K/W při prostředí 40 °C s oblékami hliníkového oxidu.

Jaký tepelný odpor je potřeba pro chladič?

uvedeno:

P = 60 W R thG = 0,6 K/W

θi = 180 °C - 20 °C = 160 °C (pro bezpečnostní meze) RthM = 0,4 K/W (průměrná hodnota)

θu = 40 °C

najít: RthK pomocí rovnice 1 RthK = θi θu − (RthG + RthM) =  − (0,6 K/W + 0,4 K/W) = 1,0 K/W

− (0,6 K/W + 0,4 K/W) = 1,0 K/W

1.3 Stejné podmínky jako výše, ale pro tři zařízení s rovnoměrně rozděleným jmenovitým výkonem.

řešení použití rovnice 1 a rovnice 3  =

=  +

+  +

+  =

=  W/K RthGM ges. =

W/K RthGM ges. =  K/W = 0,33 K/W

K/W = 0,33 K/W

Náhrada do rovnice 1 dává: RthK =  _ 0,33 K/W = 1,67 K/W

_ 0,33 K/W = 1,67 K/W

S uvedením těchto hodnot lze tabulku na straně A 13 - 17 použít k výběru možných profilů odpadníků. Poté zkoumáním výkresů a křivek může být provedena konečná volba.

3. Tranzistor s nominálním výkonem 50 W a vnitřním tepelným odporem 0,5 K/W má teplotu 40 °C. Jaká je skutečná hodnota teploty spoje?

uvedeno:

P = 50 W R thG = 0,5 K/W θG = 40 °C

najít: θiusing rovnice 2

θi = θG+ (P • RthG) θi = 40 °C + (50 W • 0,5 K/W) = 65 °C

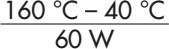

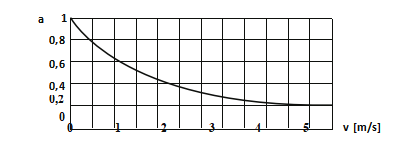

Tepelné odpory libovolných profilů s nucenou konvekcí

Tepelné odpory libovolných profilů s nucenou konvekcí

RthKf ≈ a • RthK

RthKf = tepelná odolnost při nucené konvekci

RthK = tepelná odolnost s přirozenou konvekcí

a = poměrný faktor

Výkon, životnost a spolehlivost elektronických polovodičových zařízení jsou významně určeny tepelným zatížením, kterému jsou zařízení vystavena. Překročení maximální provozní teploty vede k poruchám. Překročení přípustné teploty spoje vede k zničení polovodiče. Což je ještě horší, v průmyslu polovodičů se neustále zvyšuje integrační a výkonová hustota elektronických zařízení. Pro řešení tepelných problémů je první otázkou, jaký druh rozptýlení tepla je třeba zvážit. K tomu jsou k dispozici různé procesy: prostřednictvím volné konvekce (pasivní) s různými roztoky odpadníku, prostřednictvím nucené konvekce (aktivní s pomocí ventilátorů, chladicích agregátů) nebo prostřednictvím tekutých médií (chlazení tekutinou).

Elektronická zařízení a systémy však mají mnoho různých hraničních a instalačních podmínek. Proto je výběr optimálního tepelného řízení často obtížný. Je jistě možné najít správný koncept rozptýlení tepla pomocí tepelného odporu pro výpočty nebo testováním a ověřováním prototypů přímo v aplikaci, ale v dnešní době jsou požadovány a požadovány mechanické úpravy specifické zákazníkovi více než kdy jindy. Malé mechanické následné obrábění, jako jsou dodatečné integrované závity nebo vrtání, lze vzít v úvahu při výpočtu s bezpečnostními rezervami v teplotě tepelného odporu, ale rozsáhlé modifikace vyžadují opakovanou kontrolu tepelných okolností.

Zvažené faktory při tepelné simulaci

S tepelnou simulací KINGKA lze přesně určit potřebné vlastnosti chladicího konceptu. Na základě fyzikálních pojmů, jako je hmotnost, energie a impulz, software konkrétně zohledňuje tepelné požadavky přirozené nebo nucené konvekce. Zároveň systém rozptýlí teplo prostřednictvím kapaliny. Kromě toho tepelná simulace vypočítá fyzikální účinky, jako je tepelné záření a turbulence. Hlavní roli hrají také faktory záření různých povrchů.

S tepelnou simulací KINGKA lze přesně určit potřebné vlastnosti chladicího konceptu. Na základě fyzikálních pojmů, jako je hmotnost, energie a impulz, software konkrétně zohledňuje tepelné požadavky přirozené nebo nucené konvekce. Zároveň systém rozptýlí teplo prostřednictvím kapaliny. Kromě toho tepelná simulace vypočítá fyzikální účinky, jako je tepelné záření a turbulence. Hlavní roli hrají také faktory záření různých povrchů.

KINGKA Vám ráda poradí podrobně o tématu tepelné simulace. Naši odborníci jsou k dispozici pro veškeré technické poradenství.

2.2 Role v polovodičovém průmyslu

Odhadovače tepla hrají klíčovou roli při udržování teplot spoje v bezpečných mezích, zabránění tepelnému úniku a zajištění stabilního provozu. Jsou klíčové pro ochranu procesorů, GPU, výkonových polovodičů (IGBT, MOSFET) a dalších komponent citlivých na teplo v integrovaných obvodech a elektronických sestavách.

2.3 Klíčové oblasti použití

Vysoce výkonné výpočetní technologie (HPC): nezbytné pro chlazení procesorů v superpočítačích a datových centrech.

Automobilová elektronika: Zajišťuje spolehlivost měničů elektrických vozidel, systémů ADAS a infotainment jednotek.

· Telekomunikace: Udržuje výkon základních stanic a směrovačů při těžkém zatížení.

3. Závěr

Odhadovače tepla jsou zásadní pro schopnost polovodičového průmyslu zvládat neúnavný nárůst výroby tepla. Jejich konstrukční a výrobní technologie se nadále vyvíjejí a řeší požadavky nových aplikací a zároveň vytváří cestu pro chytřejší a udržitelnější řešení chlazení. Vzhledem k tomu, že průmysl posouvá hranice výkonu a integrace, bude roli účinného tepelného řízení jen růst v důležitosti.

Tepelné odpory libovolných profilů s nucenou konvekcí

Tepelné odpory libovolných profilů s nucenou konvekcí