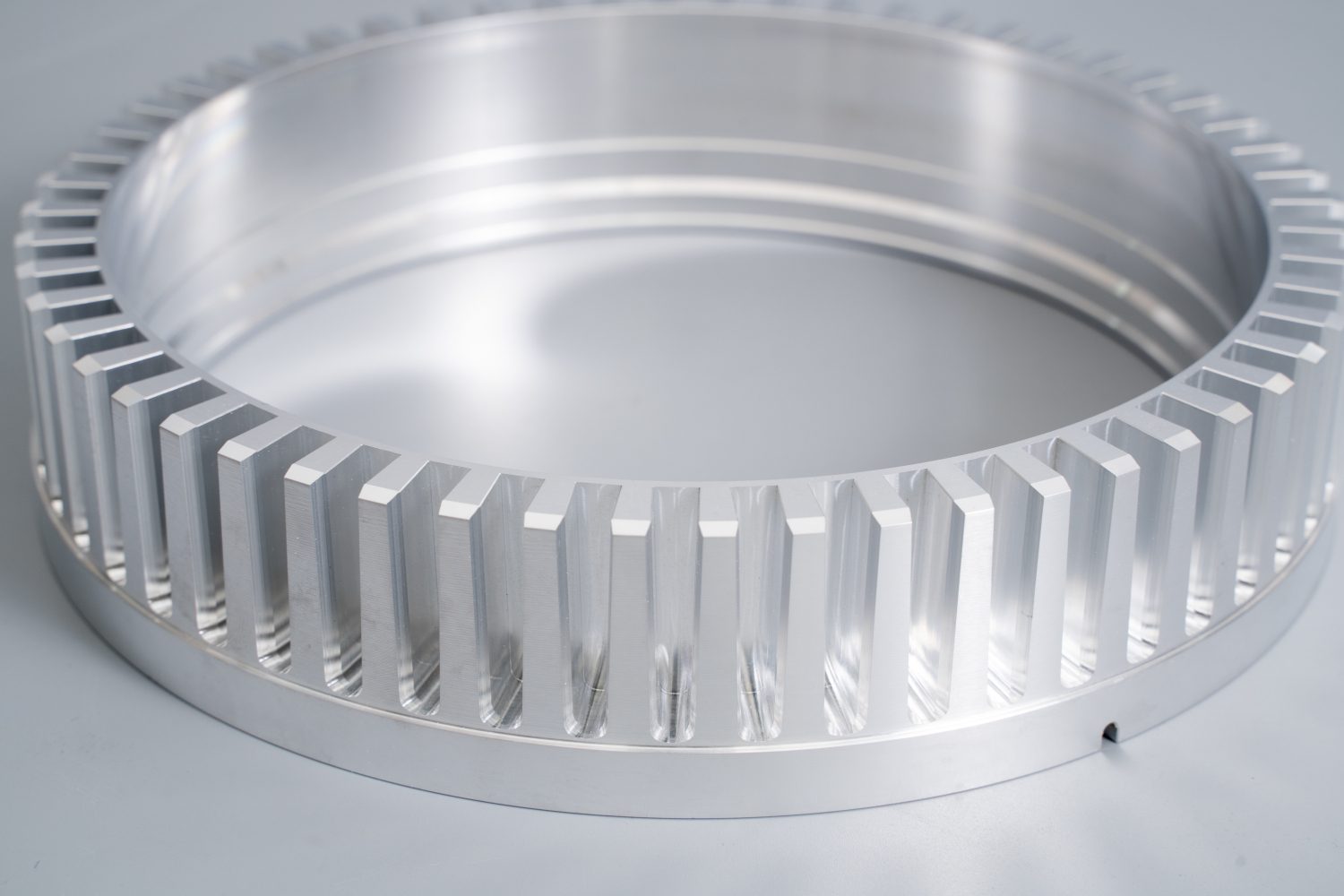

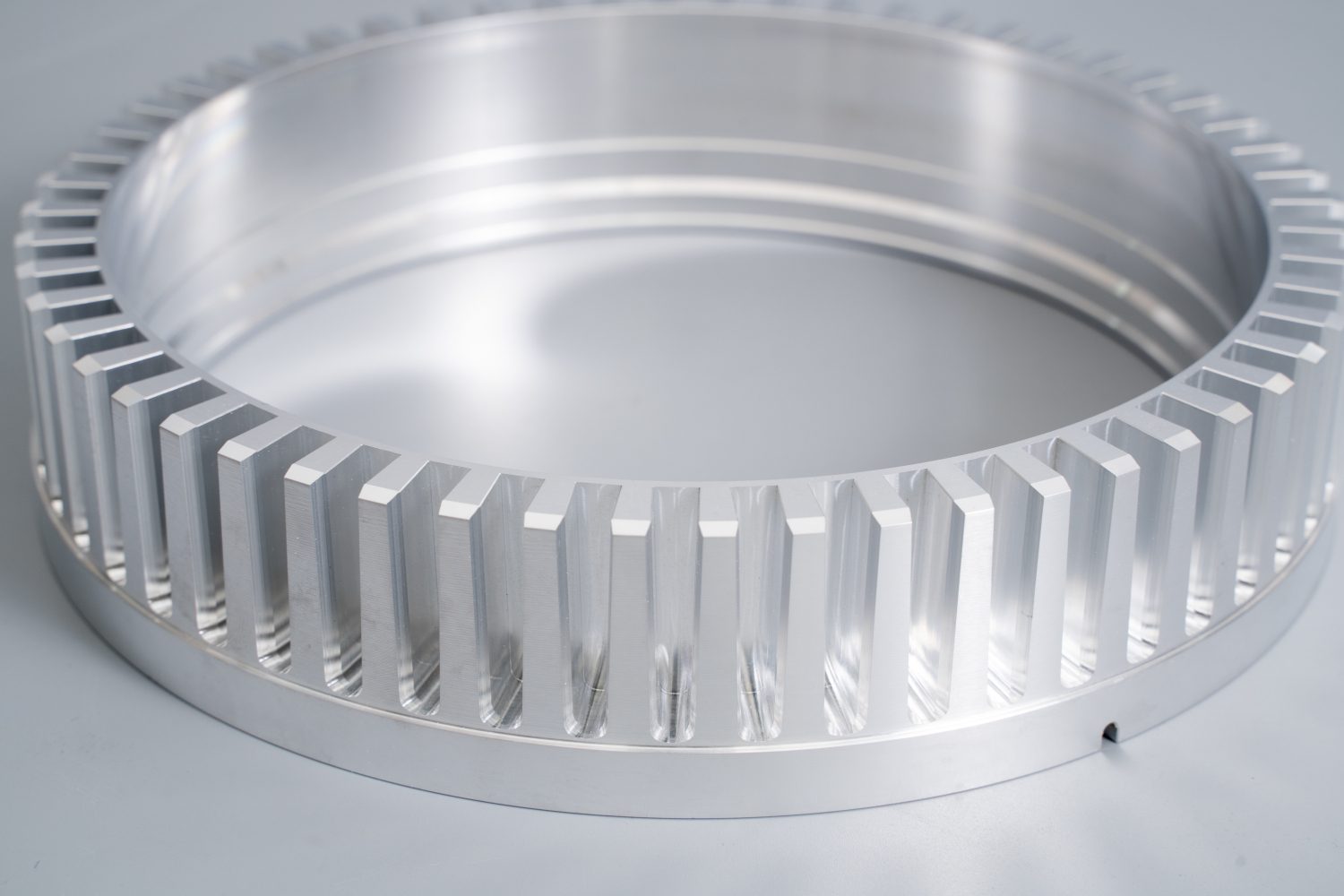

Díly lepených lamelových chladičů jsou vyráběny pomocí procesů, jako je lisování, pájení a tepelně vodivé lepení. Zvyšují plochu odvodu tepla kombinací žebr se základnou, aby vytvořily strukturu a mají efektivní účinky odvodu tepla. Používají se zejména v odvětvích, jako jsou LED osvětlení, komunikační základny a nová energetická vozidla. Zvětšením oblasti odvodu tepla a optimalizací tepelného vedení mohou části s lepenými lamelovými chladiči zajistit stabilní provoz vysoce zatížených zařízení a zabránit zhoršení výkonu nebo selhání v důsledku přehřátí.

Hlavní výrobní proces

Proces lisování: Použijte vysokonapěťové zařízení k zatlačení žebrí na základnu, abyste zajistili pevné uchycení a zvýšili účinnost odvodu tepla. Tento proces je vhodný pro aplikace s požadavky na střední odvod tepla.

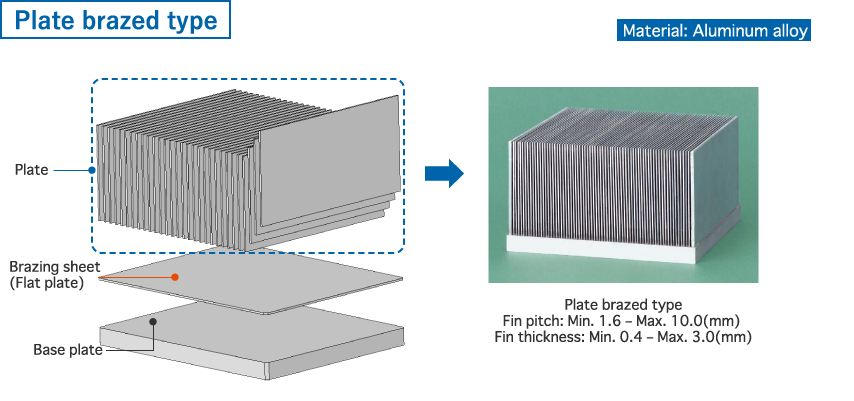

Proces pájení: Pájení žebr a základny dohromady při vysoké teplotě pro zajištění vyšší pevnosti a tepelné vodivosti, vhodné pro vysoce výkonná zařízení.

Proces tepelně vodivého lepení lepidla: Použijte tepelně vodivé lepidlo k upevnění žebr ke základně, které je vhodné pro lehké zatížení a nízký výkon zařízení a má určitý stupeň flexibility.

Zásuvný proces: Vyděrajte otvory do základny, vložte žebry a upevněte je, vhodné pro aplikační scénáře, které vyžadují přizpůsobený design a flexibilní uspořádání.

Nejčastěji používané materiály

Slitina hliníku (jako 6061, 6063): běžně používaná pro žebrové materiály, s vynikající tepelnou vodivostí a obrobitelností.

Měď: vyšší tepelná vodivost, ale vyšší náklady, obvykle používané ve vysoce výkonných aplikacích.

Ocel: používá se pro konstrukční díly se speciálními požadavky.

Tepelně vodivé materiály: mohou zlepšit výkon odvodu tepla v kombinaci s tepelně vodivou pastou nebo tepelně vodivým lepidlem ke zlepšení tepelné vodivosti kontaktní plochy.

Podrobnosti o výrobě dílů s lepeným lamelovým chladičem

Tloušťka: Obecně mezi 0.2mm a 1mm, v závislosti na požadavcích aplikace.

Mezera: 2mm pro zajištění hladkého proudění vzduchu. V závislosti na aplikaci ovlivňuje mezera žebr celkovou účinnost odvodu tepla.

Výška: Může se pohybovat od 10mm ~200mm, v závislosti na požadavcích na odvod tepla a prostorová omezení. Vyšší žebra mohou poskytovat větší plochu odvodu tepla, ale mohou také ovlivnit hladký proud vzduchu.

Metoda lepení:

Pájení nebo tepelně vodivé lepení: Je třeba zvážit odolnost v prostředí s vysokými teplotami.

Lisování: Žebra a základna musí pevně sedět bez vzduchových mezer.

Tloušťka podkladu: 1mm ~5mm. Čím silnější je substrát, tím stabilnější je struktura, ale zvýší se tepelný odpor.

Tepelné zpracování: Díly lepených lamelových chladičů jsou tepelně zpracovány (například T6), aby se zlepšila pevnost a trvanlivost.

Povrchová úprava:

Anodování: Běžné ošetření hliníkových dílů, které zvyšuje odolnost proti korozi a opotřebení a zároveň zlepšuje odvod tepla.

Nátěrové ošetření: Speciální nátěr může být použit ke zlepšení ochranného výkonu nebo tepelné vodivosti.

Přesnost zpracování:

Lepící plocha ploutve a substrátu musí udržovat vysoký stupeň rovinnosti a povrchové úpravy, aby se snížil kontaktní tepelný odpor. Tolerance je obvykle řízena do ±0,05mm.

Rozměry a specifikace dílů s lepeným lamelovým chladičem

Přizpůsobená velikost: Kingka podporuje přizpůsobení podle výkresů a výroby podle potřeby. Může být poskytnuta řada možností velikosti, jako je délka, šířka, tloušťka ploutve, velikost substrátu atd., aby byly splněny prostorové požadavky různých zařízení.

Přísné testovací normy

Test výkonu odvodu tepla: Použijte simulované prostředí k testování efektu odvodu tepla, abyste zajistili, že provozní teplota cílového zařízení může být účinně snížena.

Zkouška pevnosti struktury: Ujistěte se, že pevnost lepení ploutve a substrátu splňuje požadavky.

Test odolnosti: Otestujte stabilitu v drsném prostředí, jako je vysoká teplota a vlhkost.

Lepené chladiče

Lepené chladiče jsou vysoce účinné chladiče s žebry lepenými, pájenými nebo lisovanými k základně, které mohou rychle odvádět teplo. Nejčastěji se používají v elektronických zařízeních, jako jsou centrální procesory (CPU), grafické procesory (GPU), výkonové moduly, IGBT moduly a měniče. Lepené chladiče využívají kombinaci měděné základny a hliníkových žebrů pro zajištění vynikající tepelné vodivosti a zajištění stabilního provozu za vysoce výkonných pracovních podmínek.

Chladič lepených ploutví

Lepený žebrový chladič může efektivně odvádět teplo vzniklé během provozu. Ve vysoce výkonných LED ovladačích a průmyslovém osvětlení může Bonded Fin chladič udržovat stabilitu zařízení, zabránit přehřívání a prodloužit životnost.

FAQ

Jaké jsou hlavní výhody chladiče s lepenými ploutvy?

Mezi hlavní výhody patří vysoká tepelná vodivost, flexibilní design, nízká hmotnost a vynikající výkon odvodu tepla.

Jaké jsou scénáře použití pro lepené ploutve chladiče?

Vhodné pro vysoce teplé elektronické zařízení, jako jsou CPU, GPU, napájecí modul, IGBT modul, měnič a LED osvětlení.

Jak zajistit kvalitu chladiče?

Chladič podstoupí přísnou kontrolu kvality během výrobního procesu, aby bylo zajištěno dodržování mezinárodních norem.

Lze to přizpůsobit?

Ano, lepený lamelový chladič lze přizpůsobit podle výkresů a potřeb zákazníka.

Jaké jsou požadavky na údržbu a čištění?

Pravidelně kontrolujte a čistěte povrch chladiče, abyste zajistili účinnost odvodu tepla a zabránili hromadění prachu, které ovlivňuje výkon odvodu tepla.

Jak dlouhá je životnost?

Při správném používání a údržbě má lepený lamelový chladič obvykle dlouhou životnost.

Jak si vybrat vhodný chladič?

Při výběru by měly být zohledněny faktory, jako například výkon, pracovní prostředí, požadavky na odvod tepla a materiálové vlastnosti zařízení.

Je k dispozici vzorek?

Ano. KingKa podporuje bezplatnou kontrolu, vítejte na nás!

Kingka Tech Industrial Limited

Specializujeme se na přesné CNC obrábění a naše produkty jsou široce používány v telekomunikačním průmyslu, letectví, automobilovém průmyslu, průmyslovém řízení, výkonové elektronice, lékařských přístrojích, bezpečnostní elektronice, LED osvětlení a spotřebě multimédií.

Adresa:

Da Long New Village, Xie Gang Town, město Dongguan, provincie Guangdong, Čína 523598

E-mailová adresa:

Telefon:

+86 1371244 4018